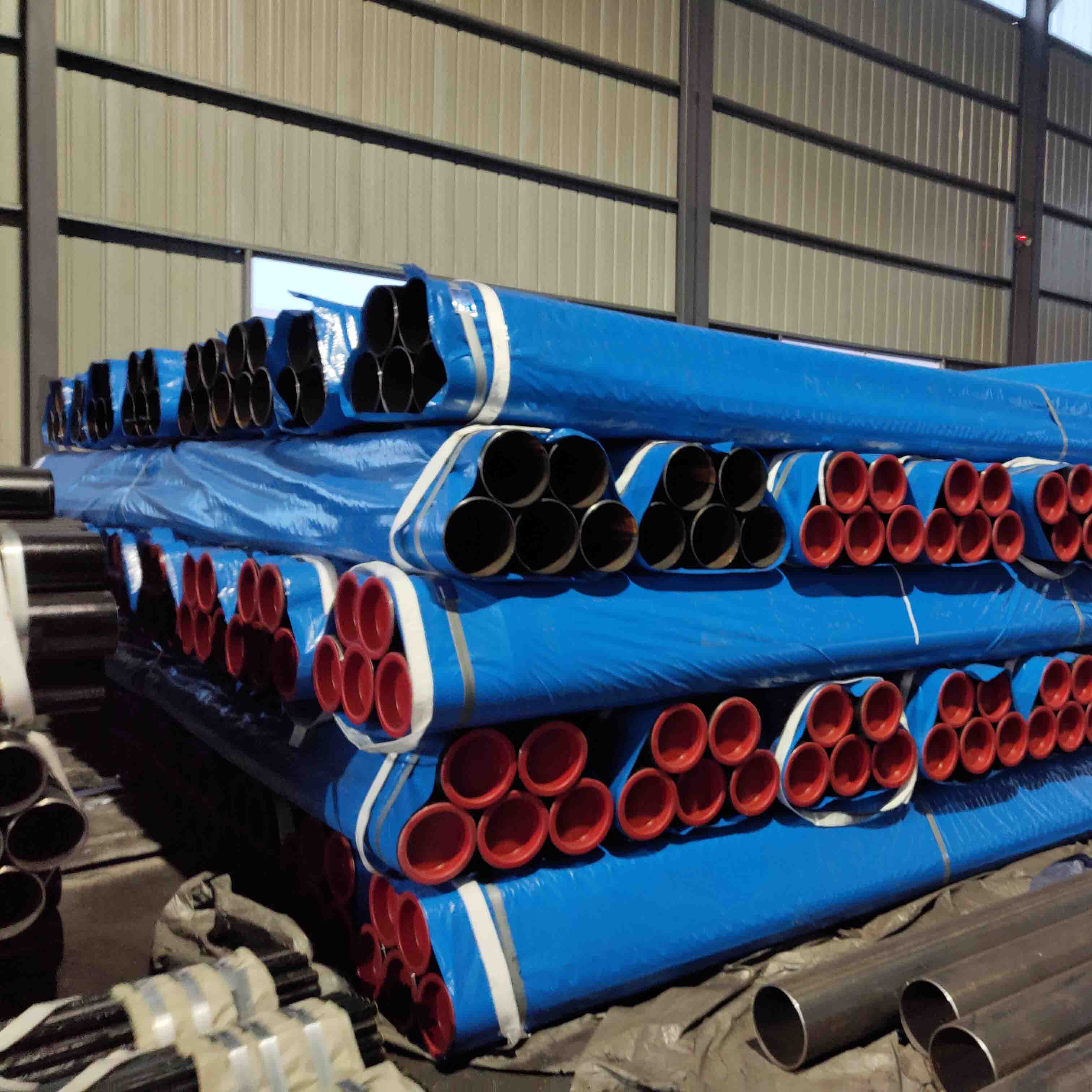

ASME SA-106/SA-106M-2015 Труба з вугляродзістай сталі

| Стандарт:ASTM SA106 | Сплаў ці не: не |

| Група класаў: GR.A, GR.B, GR.C і г.д. | Ужыванне: Труба для вадкасці |

| Таўшчыня: 1 - 100 мм | Апрацоўка паверхні: па патрабаванні заказчыка |

| Знешні дыяметр (круглы): 10 - 1000 мм | Тэхніка: гарачакатаная |

| Даўжыня: фіксаваная даўжыня або выпадковая даўжыня | Тэрмічная апрацоўка: адпал/нармалізацыя |

| Форма раздзела: круглая | Спецыяльная труба: высокая тэмпература |

| Месца паходжання: Кітай | Выкарыстанне: Будаўніцтва, Транспарт вадкасцей |

| Сертыфікацыя: ISO9001:2008 | Тэст: ЭКТ/CNV/NDT |

Бясшвовыя сталёвыя трубы для працы пры высокіх тэмпературахASTM A106, падыходзіць для высокіх тэмператур, шырока выкарыстоўваецца ў нафтавай, хімічнай прамысловасці, катлах, электрастанцыях, суднах, машынабудаванні, аўтамабільнай, авіяцыйнай, аэракасмічнай, энергетычнай, геалагічнай, будаўнічай і ваеннай прамысловасці і іншых галінах прамысловасці.

Марка высакаякаснай вугляродзістай канструкцыйнай сталі: GR.A, GR.B, GR.C

| Склад, % | |||

| Клас А | Клас B | Клас С | |

| Вуглярод, макс. | 0,25 А | 0,3 млрд | 0,35 млрд |

| Марганец | 0,27–0,93 | 0,29–1,06 | 0,29–1,06 |

| Фосфар, макс. | 0,035 | 0,035 | 0,035 |

| Сера, макс. | 0,035 | 0,035 | 0,035 |

| Крэмній, мін | 0,10 | 0,10 | 0,10 |

| Хром, maxC | 0,40 | 0,40 | 0,40 |

| Медзь, макс. C | 0,40 | 0,40 | 0,40 |

| Малібдэн, макс. C | 0,15 | 0,15 | 0,15 |

| Нікель, макс. C | 0,40 | 0,40 | 0,40 |

| Ванадый, макс. C | 0,08 | 0,08 | 0,08 |

| А. За кожнае зніжэнне ўтрымання вугляроду на 0,01% ніжэй за ўказаны максімум дапускаецца павелічэнне ўтрымання марганцу на 0,06% вышэй за ўказаны максімум, максімум да 1,35%. | |||

| B Калі пакупнік не пазначыў іншае, за кожнае зніжэнне ўтрымання вугляроду на 0,01% ніжэй за ўказаны максімум дапускаецца павелічэнне ўтрымання марганцу на 0,06% вышэй за ўказаны максімум, максімум да 1,65%. | |||

| C Гэтыя пяць элементаў разам не павінны перавышаць 1%. | |||

| Клас А | Клас B | Клас С | ||||||

| Трываласць на расцяжэнне, мін, psi (МПа) | 48 000(330) | 60 000(415) | 70 000(485) | |||||

| Мяжа цякучасці, мін, psi (МПа) | 30 000(205) | 35 000(240) | 40 000(275) | |||||

| Падоўжны | Папярочны | Падоўжны | Папярочны | Падоўжны | Папярочны | |||

| Падаўжэнне на 2 цалі (50 мм), мін, % Асноўныя выпрабаванні на мінімальнае падаўжэнне ў папярочных палосках, а таксама для ўсіх малых памераў, выпрабаваных у поўным сячэнні | 35 | 25 | 30 | 16,5 | 30 | 16,5 | ||

| Пры выкарыстанні стандартнага круглага выпрабавальнага ўзору даўжынёй 2 цалі (50 мм) | 28 | 20 | 22 | 12 | 20 | 12 | ||

| Для падоўжных паласных выпрабаванняў | A | A | A | |||||

| Для папярочных паласавых выпрабаванняў на кожнае памяншэнне таўшчыні сценкі на 0,8 мм (1/32 цалі) менш за 7,9 мм (5/16 цалі) ад базавага мінімальнага падаўжэння павінна быць зроблена наступная працэнтная стаўка | 1,25 | 1,00 | 1,00 | |||||

| Мінімальнае падаўжэнне ў 2 цалі (50 мм) вызначаецца па наступнай формуле: | ||||||||

| e=625000А 0,2 / U 0,9 | ||||||||

| для адзінак вымярэння цаляў і фунтаў, і | ||||||||

| e=1940A 0,2 / U 0,9 | ||||||||

| для адзінак СІ, | ||||||||

| дзе: e = мінімальнае падаўжэнне ў 2 цалях (50 мм), %, акругленае да бліжэйшых 0,5%, A = плошча папярочнага сячэння ўзору для выпрабаванняў на расцяжэнне, цаля² (мм²), заснаваная на зададзеным вонкавым дыяметры або намінальным зададзеным вонкавым дыяметры або намінальнай зададзенай шырыні ўзору і зададзенай таўшчыні сценкі, акругленая да бліжэйшых 0,01 цалі² (1 мм²). (Калі разлічаная такім чынам плошча роўная або большая за 0,75 цалі² (500 мм²), то павінна выкарыстоўвацца значэнне 0,75 цалі² (500 мм²)., і U = зададзеная трываласць на расцяжэнне, фунты на квадратны дюйм (МПа). | ||||||||

Акрамя забеспячэння хімічнага складу і механічных уласцівасцей, гідрастатычныя выпрабаванні праводзяцца па чарзе, а таксама выпрабаванні на развальцовку і сплюшчванне. Акрамя таго, існуюць пэўныя патрабаванні да мікраструктуры, памеру зерня і пласта абязводжання гатовай сталёвай трубы.

Магчымасць пастаўкі: 1000 тон у месяц для кожнай маркі сталёвай трубы ASTM SA-106

У пачках і ў моцнай драўлянай скрынцы

7-14 дзён пры наяўнасці на складзе, 30-45 дзён на выраб

30% дэпазіт, 70% акрэдытыў або копія B/L або 100% акрэдытыў у выглядзе