ASME SA-106/SA-106M-2015 Труба из углеродистой стали

| Стандарт:ASTM SA106 | Сплав или нет: нет |

| Группа классов: GR.A,GR.B,GR.C и т.д. | Применение: Жидкостная труба |

| Толщина: 1 - 100 мм | Обработка поверхности: по требованию заказчика |

| Внешний диаметр (круглый): 10 - 1000 мм | Техника: Горячая прокатка |

| Длина: фиксированная или случайная длина | Термическая обработка: Отжиг/нормализация |

| Форма сечения: круглая | Специальная труба: Высокая температура |

| Место происхождения: Китай | Применение: Строительство, Транспортировка жидкостей |

| Сертификация: ISO9001:2008 | Тест: ЭСТ/CNV/NDT |

Бесшовная стальная труба для эксплуатации при высоких температурахASTM A106, подходит для высоких температур, широко используется в нефтяной, химической промышленности, котельной, электростанциях, судостроении, машиностроении, автомобилестроении, авиации, космонавтике, энергетике, геологии, строительстве, военной промышленности и других отраслях.

Марка высококачественной углеродистой конструкционной стали: GR.A,GR.B,GR.C

| Состав, % | |||

| Класс А | Оценка Б | Оценка С | |

| Углерод, макс. | 0,25А | 0.3Б | 0.35Б |

| Марганец | 0,27-0,93 | 0,29-1,06 | 0,29-1,06 |

| Фосфор, макс. | 0,035 | 0,035 | 0,035 |

| Сера, макс. | 0,035 | 0,035 | 0,035 |

| Кремний, мин. | 0.10 | 0.10 | 0.10 |

| Хром, максС | 0,40 | 0,40 | 0,40 |

| Медь, макс.C | 0,40 | 0,40 | 0,40 |

| Молибден, максС | 0,15 | 0,15 | 0,15 |

| Никель, максС | 0,40 | 0,40 | 0,40 |

| Ванадий, максC | 0,08 | 0,08 | 0,08 |

| A При каждом снижении содержания углерода на 0,01% ниже указанного максимума допускается увеличение содержания марганца на 0,06% сверх указанного максимума, но не более чем на 1,35%. | |||

| B Если иное не указано покупателем, на каждое снижение содержания углерода на 0,01% ниже указанного максимума допускается увеличение содержания марганца на 0,06% сверх указанного максимума, но не более чем на 1,65%. | |||

| C Сумма этих пяти элементов не должна превышать 1%. | |||

| Класс А | Оценка Б | Оценка С | ||||||

| Прочность на разрыв, мин, фунт/кв. дюйм(МПа) | 48 000(330) | 60 000(415) | 70 000(485) | |||||

| Предел текучести, мин, фунт/кв. дюйм(МПа) | 30 000(205) | 35 000(240) | 40 000(275) | |||||

| Продольный | Поперечный | Продольный | Поперечный | Продольный | Поперечный | |||

| Удлинение в 2 дюйма (50 мм), мин, % Основные испытания на минимальное удлинение в поперечном сечении, а для всех малых размеров испытания в полном сечении | 35 | 25 | 30 | 16.5 | 30 | 16.5 | ||

| При использовании стандартного круглого образца для испытаний длиной 2 дюйма (50 мм) | 28 | 20 | 22 | 12 | 20 | 12 | ||

| Для испытаний на продольную полосу | A | A | A | |||||

| Для испытаний на поперечную полосу необходимо вычесть из базового минимального удлинения следующее процентное значение для каждого уменьшения толщины стенки на 1/32 дюйма (0,8 мм) ниже 5/16 дюйма (7,9 мм) | 1.25 | 1.00 | 1.00 | |||||

| A Минимальное удлинение в 2 дюйма (50 мм) определяется по следующему уравнению: | ||||||||

| е=625000А 0,2 / U 0,9 | ||||||||

| для единиц дюйм-фунт и | ||||||||

| е=1940А 0,2 / U 0,9 | ||||||||

| для единиц СИ, | ||||||||

| где: e = минимальное удлинение в 2 дюймах (50 мм), %, округленное до ближайших 0,5%, A = площадь поперечного сечения образца для испытания на растяжение, дюймы2 (мм2), на основе указанного наружного диаметра или номинального указанного наружного диаметра или номинальной ширины образца и указанной толщины стенки, округленная до ближайшего значения 0,01 дюйма2 (1 мм2). (Если площадь, рассчитанная таким образом, равна или больше 0,75 дюйма2 (500 мм2), то следует использовать значение 0,75 дюйма2 (500 мм2)). U = заданная прочность на растяжение, фунт/кв. дюйм (МПа). | ||||||||

Помимо обеспечения химического состава и механических свойств, поочередно проводятся гидростатические испытания, а также испытания на развальцовку и сплющивание. Кроме того, существуют определенные требования к микроструктуре, размеру зерна и слою обезуглероживания готовой стальной трубы.

Возможность поставки: 1000 тонн в месяц каждой марки стальной трубы ASTM SA-106

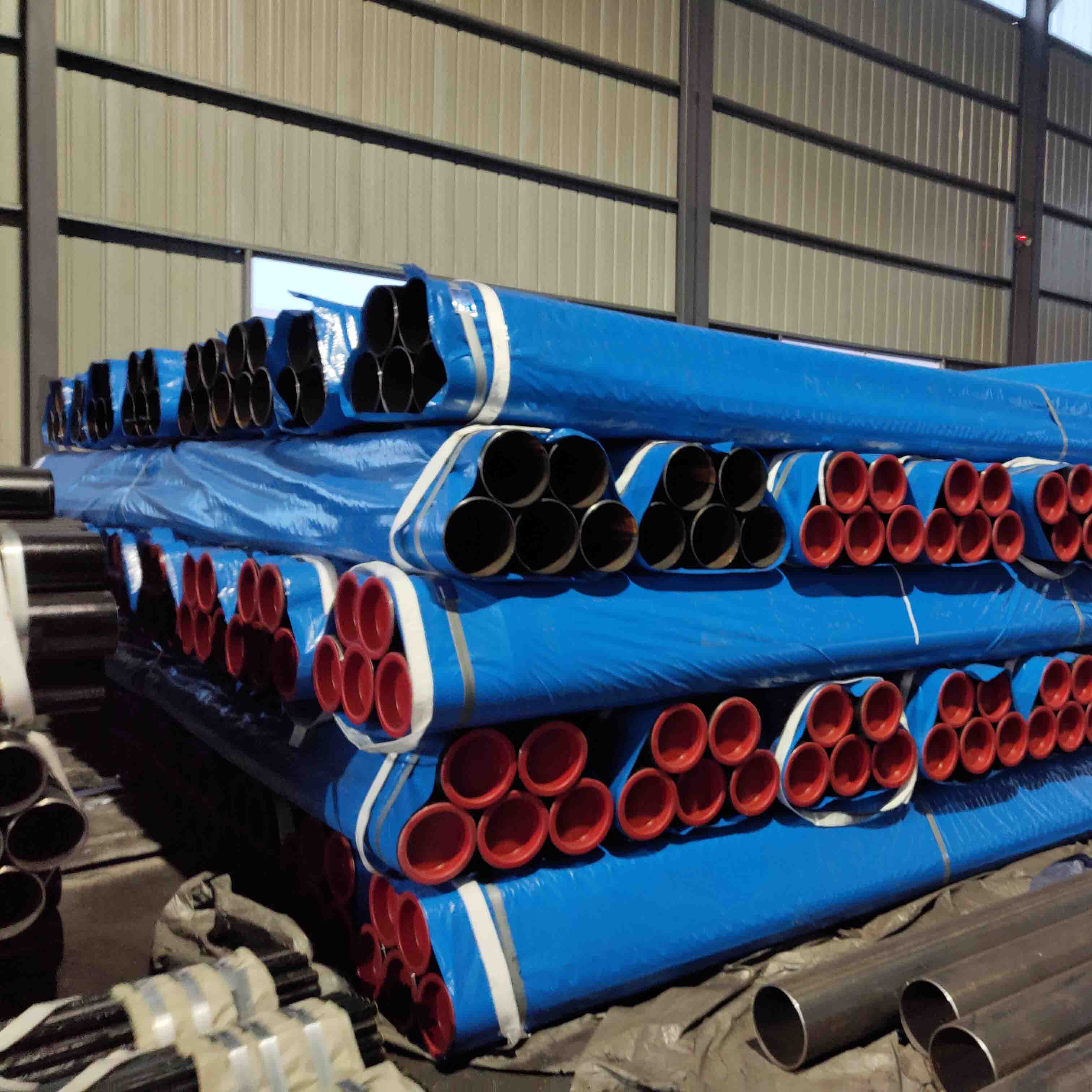

В связках и в прочном деревянном ящике

7-14 дней при наличии на складе, 30-45 дней на изготовление

30% депонирование, 70% аккредитив или копия коносамента или 100% аккредитив по предъявлении