1. บทนำท่อเหล็กไร้รอยต่อ

ท่อเหล็กไร้ตะเข็บ คือ ท่อเหล็กที่มีหน้าตัดเป็นโพรงและไม่มีตะเข็บรอบๆ ท่อเหล็กไร้ตะเข็บมีความแข็งแรงสูง ทนต่อการกัดกร่อน และนำความร้อนได้ดี เนื่องจากมีประสิทธิภาพที่ยอดเยี่ยม ท่อเหล็กไร้ตะเข็บจึงถูกนำไปใช้กันอย่างแพร่หลายในหลากหลายสาขา เช่นปิโตรเลียม, อุตสาหกรรมเคมี,พลังงานไฟฟ้า และการก่อสร้าง.

2.กระบวนการผลิตท่อเหล็กไร้รอยต่อ

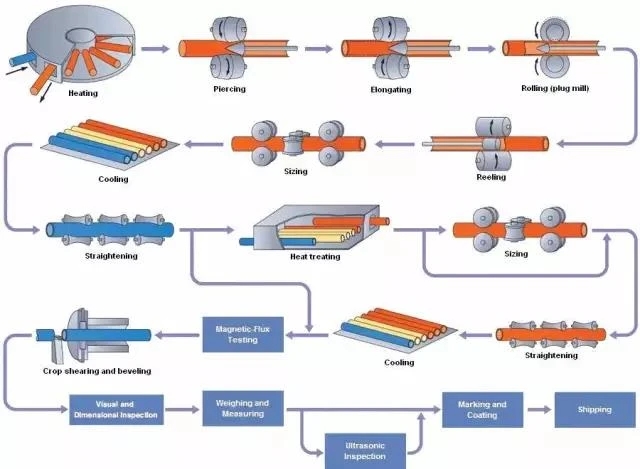

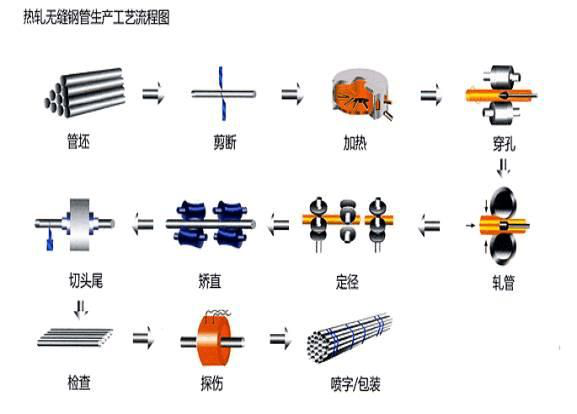

กระบวนการผลิตท่อเหล็กไร้รอยต่อประกอบด้วยขั้นตอนหลัก ๆ ดังต่อไปนี้:

ก. เตรียมวัตถุดิบ: เลือกเหล็กเส้นให้เหมาะสม ต้องมีผิวเรียบ ไม่มีฟองอากาศ ไม่มีรอยแตกร้าว และไม่มีตำหนิที่เห็นได้ชัด

ข. การให้ความร้อน: การให้ความร้อนแก่แท่งเหล็กจนมีอุณหภูมิสูงเพื่อให้เกิดพลาสติกและขึ้นรูปได้ง่าย

c. การเจาะ: แท่งเหล็กที่ได้รับความร้อนจะถูกเจาะเข้าไปในท่อเปล่าผ่านเครื่องเจาะ นั่นคือ ท่อเหล็กที่ขึ้นรูปเบื้องต้น

d. การรีดท่อ: ท่อเปล่าจะถูกรีดหลาย ๆ ครั้งเพื่อลดเส้นผ่านศูนย์กลาง เพิ่มความหนาของผนัง และขจัดความเครียดภายใน

e. การกำหนดขนาด: ในที่สุดท่อเหล็กจะถูกขึ้นรูปผ่านเครื่องกำหนดขนาดเพื่อให้เส้นผ่านศูนย์กลางและความหนาของผนังท่อเหล็กตรงตามข้อกำหนดมาตรฐาน

f. การระบายความร้อน: ท่อเหล็กขึ้นรูปจะได้รับการระบายความร้อนเพื่อเพิ่มความแข็งและความแข็งแกร่ง

ก. การยืดตรง: ยืดท่อเหล็กที่เย็นแล้วเพื่อขจัดปัญหาการเสียรูปจากการดัด

ข. การตรวจสอบคุณภาพ: ดำเนินการตรวจสอบคุณภาพของท่อเหล็กสำเร็จรูป รวมถึงการตรวจสอบขนาด ความหนาของผนัง ความแข็ง คุณภาพพื้นผิว ฯลฯ

3.กระบวนการผลิตท่อเหล็กไร้รอยต่อ#ท่อเหล็กไร้รอยต่อ#

3.กระบวนการผลิตท่อเหล็กไร้รอยต่อ#ท่อเหล็กไร้รอยต่อ#

กระบวนการเฉพาะในการผลิตท่อเหล็กไร้รอยต่อมีดังนี้:

ก. เตรียมวัตถุดิบ : เลือกเหล็กเส้นให้เหมาะสม ไม่มีตำหนิ ไม่มีฟองอากาศ และไม่มีรอยแตกร้าวบนพื้นผิว

ข. การให้ความร้อน: การให้ความร้อนแก่แท่งเหล็กจนถึงอุณหภูมิสูง อุณหภูมิในการให้ความร้อนโดยทั่วไปอยู่ที่ 1,000-1,200℃

c. การเจาะ: แท่งเหล็กที่ถูกทำให้ร้อนจะถูกเจาะเข้าไปในท่อเปล่าผ่านเครื่องเจาะ ในขณะนี้ ท่อเปล่ายังไม่ได้ถูกขึ้นรูปจนเสร็จสมบูรณ์

d. การรีดท่อ: ท่อเปล่าจะถูกส่งไปยังเครื่องรีดท่อเพื่อรีดหลายๆ ครั้งเพื่อลดเส้นผ่านศูนย์กลางของท่อและเพิ่มความหนาของผนัง ในขณะที่ขจัดความเครียดภายใน

e. การอุ่นซ้ำ: อุ่นซ้ำท่อเปล่าที่รีดแล้วเพื่อขจัดความเครียดตกค้างภายใน

f. การกำหนดขนาด: ในที่สุดท่อเหล็กจะถูกขึ้นรูปผ่านเครื่องกำหนดขนาดเพื่อให้เส้นผ่านศูนย์กลางและความหนาของผนังท่อเหล็กตรงตามข้อกำหนดมาตรฐาน

ก. การระบายความร้อน: ระบายความร้อนท่อเหล็กที่ขึ้นรูป โดยทั่วไปจะใช้การระบายความร้อนด้วยน้ำหรืออากาศ

ข. การยืดตรง: ยืดท่อเหล็กที่เย็นแล้วเพื่อขจัดปัญหาการเสียรูปจากการดัด

i. การตรวจสอบคุณภาพ: ดำเนินการตรวจสอบคุณภาพของท่อเหล็กสำเร็จรูป รวมถึงการตรวจสอบขนาด ความหนาของผนัง ความแข็ง คุณภาพของพื้นผิว ฯลฯ

ในระหว่างขั้นตอนการผลิต จำเป็นต้องสังเกตจุดต่อไปนี้: ประการแรก จะต้องรับรองคุณภาพและความเสถียรของวัตถุดิบ ประการที่สอง จะต้องควบคุมอุณหภูมิและแรงดันอย่างเคร่งครัดระหว่างกระบวนการเจาะและรีด เพื่อหลีกเลี่ยงรอยแตกร้าวและการเสียรูป และสุดท้าย การกำหนดขนาดและการหล่อเย็น จะต้องรักษาความเสถียรและความตรงของท่อเหล็กในระหว่างกระบวนการ

4. การควบคุมคุณภาพท่อเหล็กไร้รอยต่อ

เพื่อให้แน่ใจถึงคุณภาพของท่อเหล็กไร้รอยต่อ จำเป็นต้องควบคุมด้านต่อไปนี้:

ก. วัตถุดิบ: ใช้แท่งเหล็กคุณภาพสูงเพื่อให้แน่ใจว่าไม่มีข้อบกพร่อง ฟองอากาศ หรือรอยแตกร้าวบนพื้นผิว ในเวลาเดียวกัน จำเป็นต้องแน่ใจว่าองค์ประกอบทางเคมีและคุณสมบัติเชิงกลของวัตถุดิบเป็นไปตามข้อกำหนดมาตรฐาน

ข. กระบวนการผลิต: ต้องควบคุมทุกขั้นตอนอย่างเคร่งครัดในกระบวนการผลิตเพื่อให้แน่ใจว่าคุณภาพของแต่ละขั้นตอนมีเสถียรภาพและเชื่อถือได้ โดยเฉพาะอย่างยิ่งในกระบวนการเจาะและรีด จะต้องควบคุมอุณหภูมิและแรงดันอย่างเคร่งครัดเพื่อหลีกเลี่ยงการแตกร้าวและการเสียรูป

c. ขนาด: ดำเนินการตรวจสอบขนาดของท่อเหล็กสำเร็จรูปเพื่อให้แน่ใจว่าเส้นผ่านศูนย์กลางและความหนาของผนังท่อเป็นไปตามข้อกำหนดมาตรฐาน สามารถใช้เครื่องมือวัดพิเศษในการวัดได้ เช่น ไมโครมิเตอร์ เครื่องมือวัดความหนาของผนัง เป็นต้น

ง. คุณภาพพื้นผิว: ตรวจสอบคุณภาพพื้นผิวของท่อเหล็กสำเร็จรูป รวมถึงความหยาบของพื้นผิว รอยแตกร้าว การพับ และข้อบกพร่องอื่นๆ การตรวจจับสามารถทำได้โดยใช้การตรวจสอบด้วยสายตาหรือเครื่องมือทดสอบเฉพาะทาง

โครงสร้างทางโลหะวิทยา: ดำเนินการทดสอบโครงสร้างทางโลหะวิทยาบนท่อเหล็กสำเร็จรูปเพื่อให้แน่ใจว่าโครงสร้างทางโลหะวิทยาของท่อนั้นเป็นไปตามข้อกำหนดมาตรฐาน โดยทั่วไป จะใช้กล้องจุลทรรศน์เพื่อสังเกตโครงสร้างทางโลหะวิทยาและตรวจสอบว่ามีข้อบกพร่องทางจุลภาคหรือไม่

f. คุณสมบัติทางกล: ทดสอบคุณสมบัติทางกลของท่อเหล็กสำเร็จรูป ได้แก่ ความแข็ง ความแข็งแรงในการดึง ความแข็งแรงในการยืดตัว และตัวบ่งชี้อื่นๆ สามารถใช้เครื่องทดสอบแรงดึงและอุปกรณ์อื่นๆ ในการทดสอบได้

ด้วยมาตรการควบคุมคุณภาพดังกล่าวข้างต้น จึงสามารถรับประกันคุณภาพท่อเหล็กไร้รอยต่อได้ว่ามีเสถียรภาพและเชื่อถือได้ ตอบสนองความต้องการของสาขาการใช้งานต่างๆ

5. พื้นที่การใช้งานของท่อเหล็กไร้รอยต่อ

ท่อเหล็กไร้รอยต่อมีการใช้งานที่หลากหลาย โดยหลักๆ แล้วมีดังนี้:

ก. อุตสาหกรรมปิโตรเลียม: ใช้ในท่อน้ำมัน ท่อส่งน้ำมัน และท่อส่งสารเคมีในอุตสาหกรรมปิโตรเลียม ท่อเหล็กไร้รอยต่อมีคุณสมบัติคือมีความแข็งแรงสูง ทนต่อการกัดกร่อน และทนต่ออุณหภูมิสูง และสามารถรับประกันการทำงานที่ปลอดภัยและเสถียรของอุตสาหกรรมปิโตรเลียม

ข. อุตสาหกรรมเคมี: ในอุตสาหกรรมเคมี ท่อเหล็กไร้รอยต่อถูกนำมาใช้กันอย่างแพร่หลายในท่อปฏิกิริยาเคมีต่างๆ ท่อขนส่งของเหลว เป็นต้น เนื่องจากมีความทนทานต่อการกัดกร่อนสูง จึงสามารถต้านทานการกัดเซาะของสารเคมีต่างๆ ได้ ทำให้มั่นใจได้ถึงความปลอดภัยและประสิทธิภาพของการผลิตของอุตสาหกรรมเคมี

ท่อเหล็กไร้รอยต่อเป็นเหล็กกลมที่มีหน้าตัดกลวงและไม่มีตะเข็บรอบ ๆ มีลักษณะเด่นคือมีความแข็งแรงสูง ทนต่อการกัดกร่อน ทนต่ออุณหภูมิสูงและอุณหภูมิต่ำ ตามกระบวนการผลิตที่แตกต่างกัน ท่อเหล็กไร้รอยต่อสามารถแบ่งได้เป็น 2 ประเภท ได้แก่ ท่อรีดร้อนและท่อรีดเย็น ท่อรีดร้อนผลิตโดยการให้ความร้อนแก่แท่งเหล็กที่อุณหภูมิสูงเพื่อการเจาะ การรีด การระบายความร้อน และกระบวนการอื่น ๆ และเหมาะสำหรับท่อเหล็กหน้าตัดขนาดใหญ่และซับซ้อน ท่อรีดเย็นผลิตโดยการรีดเย็นที่อุณหภูมิห้องและเหมาะสำหรับการผลิตท่อเหล็กที่มีหน้าตัดเล็กกว่าและความแม่นยำสูง

เวลาโพสต์: 28 พ.ย. 2566