۱. مقدمهای برلوله فولادی بدون درز

لوله فولادی بدون درز، لولهای فولادی با سطح مقطع توخالی و بدون درز در اطراف آن است. این لوله از استحکام بالا، مقاومت در برابر خوردگی و رسانایی حرارتی خوبی برخوردار است. به دلیل عملکرد عالی، لولههای فولادی بدون درز به طور گسترده در زمینههای مختلفی مانندنفت, صنایع شیمیایی، انرژی الکتریکی، وساخت و ساز.

2. فرآیند تولید لوله فولادی بدون درز

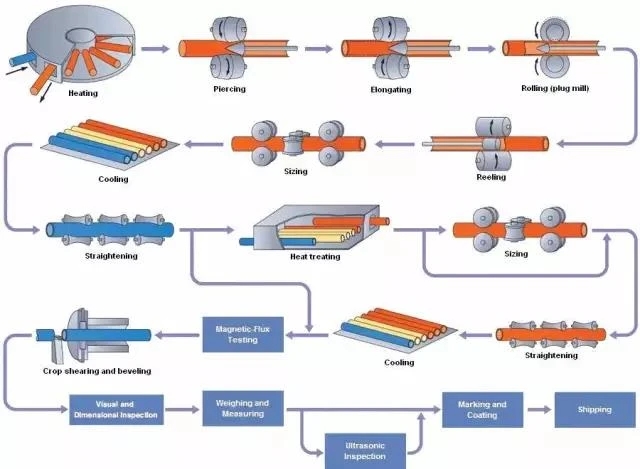

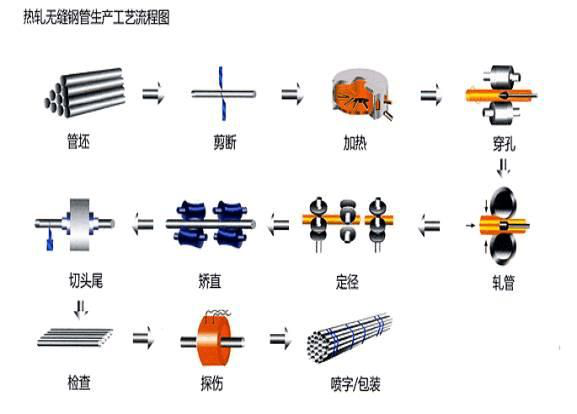

فرآیند تولید لوله فولادی بدون درز عمدتاً شامل مراحل زیر است:

الف) مواد اولیه را آماده کنید: شمشهای فولادی مناسبی را انتخاب کنید که نیاز به سطح صاف، بدون حباب، بدون ترک و بدون نقص آشکار داشته باشند.

ب) گرمایش: گرم کردن شمش فولادی تا دمای بالا برای تبدیل آن به حالت پلاستیکی و شکلدهی آسان.

ج. سوراخکاری: شمش فولادی گرمشده از طریق دستگاه سوراخکاری، یعنی یک لوله فولادی اولیه شکلدهیشده، به یک لوله خالی سوراخ میشود.

د. نورد لوله: لوله خام چندین بار نورد میشود تا قطر آن کاهش یابد، ضخامت دیواره آن افزایش یابد و تنشهای داخلی از بین بروند.

ه. اندازه گیری: لوله فولادی در نهایت از طریق دستگاه اندازه گیری شکل داده می شود تا قطر و ضخامت دیواره لوله فولادی الزامات استاندارد را برآورده کند.

و. خنکسازی: لوله فولادی شکلدهی شده خنک میشود تا سختی و استحکام آن افزایش یابد.

ز. صاف کردن: لوله فولادی سرد شده را صاف کنید تا تغییر شکل خمشی آن از بین برود.

ح. بازرسی کیفیت: انجام بازرسی کیفیت روی لولههای فولادی تکمیلشده، از جمله بازرسی اندازه، ضخامت دیواره، سختی، کیفیت سطح و غیره.

۳. فرآیند تولید لوله فولادی بدون درزلوله فولادی بدون درز#

۳. فرآیند تولید لوله فولادی بدون درزلوله فولادی بدون درز#

فرآیند خاص تولید لولههای فولادی بدون درز به شرح زیر است:

الف) مواد اولیه را آماده کنید: شمشهای فولادی مناسبی را انتخاب کنید که هیچ نقص، حباب و ترکی روی سطح نداشته باشند.

ب گرمایش: گرم کردن شمش فولاد تا دمای بالا، دمای گرمایش عمومی 1000-1200℃ است.

ج. سوراخکاری: شمش فولادی گرمشده از طریق دستگاه سوراخکاری به شکل یک لوله خام سوراخ میشود. در این زمان، لوله خام هنوز بهطور کامل شکل نگرفته است.

د. نورد لوله: قطعه خام لوله برای نوردهای متعدد به دستگاه نورد لوله ارسال میشود تا قطر لوله کاهش و ضخامت دیواره افزایش یابد و در عین حال تنش داخلی از بین برود.

ه. گرم کردن مجدد: لوله نورد شده را دوباره گرم کنید تا تنش پسماند داخلی آن از بین برود.

و. اندازه گذاری: لوله فولادی در نهایت از طریق دستگاه اندازه گذاری شکل داده میشود تا قطر و ضخامت دیواره لوله فولادی مطابق با الزامات استاندارد باشد.

ز. خنککاری: لوله فولادی شکلدهی شده را خنک کنید، که معمولاً با استفاده از خنککاری با آب یا خنککاری با هوا انجام میشود.

ح. صاف کردن: لوله فولادی سرد شده را صاف کنید تا تغییر شکل خمشی آن از بین برود.

ط. بازرسی کیفیت: انجام بازرسی کیفیت روی لولههای فولادی تکمیلشده، از جمله بازرسی اندازه، ضخامت دیواره، سختی، کیفیت سطح و غیره.

در طول فرآیند تولید، نکات زیر باید مورد توجه قرار گیرد: اول، کیفیت و پایداری مواد اولیه باید تضمین شود؛ دوم، دما و فشار باید در طول فرآیندهای سوراخکاری و نورد به شدت کنترل شود تا از ترک و تغییر شکل جلوگیری شود؛ در نهایت، اندازه گیری و خنک سازی. پایداری و صافی لوله فولادی باید در طول فرآیند حفظ شود.

۴. کنترل کیفیت لولههای فولادی بدون درز

برای اطمینان از کیفیت لولههای فولادی بدون درز، جنبههای زیر باید کنترل شوند:

الف) مواد اولیه: از شمشهای فولادی با کیفیت بالا استفاده کنید تا از عدم وجود نقص، حباب یا ترک در سطح اطمینان حاصل شود. در عین حال، لازم است اطمینان حاصل شود که ترکیب شیمیایی و خواص مکانیکی مواد اولیه مطابق با الزامات استاندارد است.

ب. فرآیند تولید: برای اطمینان از پایداری و قابلیت اطمینان کیفیت هر فرآیند، هر فرآیند را در فرآیند تولید به شدت کنترل کنید. به خصوص در فرآیندهای سوراخکاری و نورد، دما و فشار باید به شدت کنترل شوند تا از ترک و تغییر شکل جلوگیری شود.

ج. ابعاد: بازرسی ابعادی روی لولههای فولادی تکمیلشده انجام دهید تا مطمئن شوید که قطر و ضخامت دیواره آنها الزامات استاندارد را برآورده میکند. برای اندازهگیری میتوان از ابزارهای اندازهگیری مخصوص مانند میکرومتر، ابزار اندازهگیری ضخامت دیواره و غیره استفاده کرد.

د. کیفیت سطح: بررسی کیفیت سطح لولههای فولادی پرداختشده، از جمله زبری سطح، وجود ترک، چینخوردگی و سایر عیوب را انجام دهید. تشخیص میتواند با استفاده از بازرسی بصری یا ابزارهای آزمایش تخصصی انجام شود.

ه. ساختار متالوگرافی: آزمایش ساختار متالوگرافی را روی لوله فولادی تکمیل شده انجام دهید تا اطمینان حاصل شود که ساختار متالوگرافی آن مطابق با الزامات استاندارد است. به طور کلی، از میکروسکوپ برای مشاهده ساختار متالوگرافی و بررسی وجود نقصهای میکروسکوپی استفاده میشود.

و. خواص مکانیکی: خواص مکانیکی لولههای فولادی تکمیلشده، از جمله سختی، استحکام کششی، استحکام تسلیم و سایر شاخصها، آزمایش میشوند. برای آزمایش میتوان از دستگاههای تست کشش و سایر تجهیزات استفاده کرد.

از طریق اقدامات کنترل کیفیت فوق، میتوان از پایداری و قابلیت اطمینان کیفیت لولههای فولادی بدون درز اطمینان حاصل کرد و نیازهای زمینههای کاربردی مختلف را برآورده ساخت.

5. زمینههای کاربرد لولههای فولادی بدون درز

لولههای فولادی بدون درز طیف وسیعی از کاربردها را دارند که عمدتاً شامل موارد زیر میشود:

الف) صنعت نفت: در لولههای چاه نفت، خطوط لوله نفت و خطوط لوله مواد شیمیایی در صنعت نفت استفاده میشود. لولههای فولادی بدون درز دارای ویژگیهای استحکام بالا، مقاومت در برابر خوردگی و مقاومت در برابر دمای بالا هستند و میتوانند عملکرد ایمن و پایدار صنعت نفت را تضمین کنند.

ب صنایع شیمیایی: در صنایع شیمیایی، لولههای فولادی بدون درز به طور گسترده در خطوط لوله واکنشهای شیمیایی مختلف، خطوط لوله انتقال سیال و غیره مورد استفاده قرار میگیرند. به دلیل مقاومت قوی در برابر خوردگی، میتوانند در برابر فرسایش مواد شیمیایی مختلف مقاومت کنند و ایمنی تولید و کارایی صنایع شیمیایی را تضمین کنند.

لوله فولادی بدون درز، فولادی گرد با مقطع توخالی و بدون درز در اطراف آن است. این لوله دارای ویژگیهای استحکام بالا، مقاومت در برابر خوردگی، مقاومت در برابر دمای بالا و پایین است. طبق فرآیندهای مختلف تولید، لولههای فولادی بدون درز را میتوان به دو نوع تقسیم کرد: لولههای نورد گرم و لولههای نورد سرد. لولههای نورد گرم با گرم کردن شمشهای فولادی در دماهای بالا برای سوراخکاری، نورد، خنککاری و سایر فرآیندها ساخته میشوند و برای لولههای فولادی با مقطع بزرگ و پیچیده مناسب هستند. لولههای نورد سرد با نورد سرد در دمای اتاق ساخته میشوند و برای تولید لولههای فولادی با مقطع کوچکتر و دقت بالاتر مناسب هستند.

زمان ارسال: ۲۸ نوامبر ۲۰۲۳