1. مقدمة إلىأنبوب فولاذي غير ملحوم

أنبوب الفولاذ غير الملحوم هو أنبوب فولاذي ذو مقطع عرضي مجوف وبدون أي لحامات حوله. يتميز بقوة عالية ومقاومة للتآكل وموصلية حرارية جيدة. بفضل أدائه الممتاز، تُستخدم أنابيب الفولاذ غير الملحومة على نطاق واسع في مجالات متنوعة مثل:البترول, الصناعة الكيميائية، الطاقة الكهربائية، وبناء.

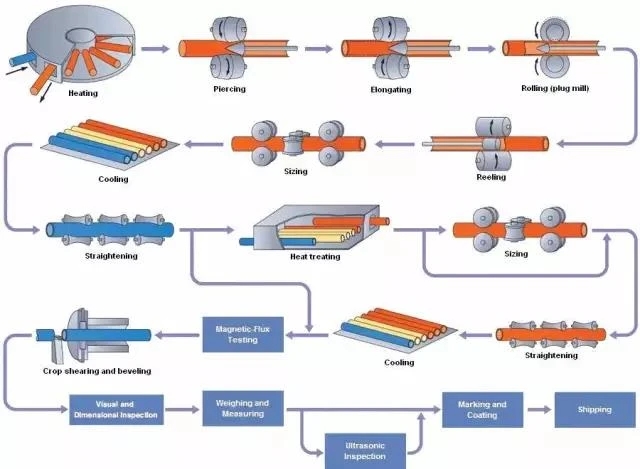

2. عملية إنتاج الأنابيب الفولاذية غير الملحومة

تتضمن عملية إنتاج الأنابيب الفولاذية الملحومة بشكل أساسي الخطوات التالية:

أ. تحضير المواد الخام: اختيار قطع الفولاذ المناسبة، والتي تتطلب سطحًا أملسًا، وخاليًا من الفقاعات والشقوق والعيوب الواضحة.

ب. التسخين: تسخين كتلة الفولاذ إلى درجة حرارة عالية لجعلها بلاستيكية وسهلة التشكيل.

ج. التثقيب: يتم ثقب كتلة الفولاذ المسخنة في أنبوب فارغ من خلال آلة التثقيب، أي أنبوب فولاذي مشكل مسبقًا.

د. لف الأنابيب: يتم لف الأنبوب الفارغ عدة مرات لتقليل قطره، وزيادة سمك جداره، والقضاء على الإجهاد الداخلي.

هـ. تحديد الحجم: يتم تشكيل الأنبوب الفولاذي أخيرًا من خلال آلة تحديد الحجم بحيث يتوافق قطر وسمك جدار الأنبوب الفولاذي مع المتطلبات القياسية.

و. التبريد: يتم تبريد الأنبوب الفولاذي المُشكل لزيادة صلابته وقوته.

ز. التقويم: تقويم الأنبوب الفولاذي المبرد للتخلص من تشوه الانحناء.

ح. فحص الجودة: إجراء فحص الجودة على الأنابيب الفولاذية النهائية، بما في ذلك فحص الحجم، وسمك الجدار، والصلابة، وجودة السطح، وما إلى ذلك.

3. عملية تصنيع الأنابيب الفولاذية الملحومة#أنابيب فولاذية غير ملحومة#

3. عملية تصنيع الأنابيب الفولاذية الملحومة#أنابيب فولاذية غير ملحومة#

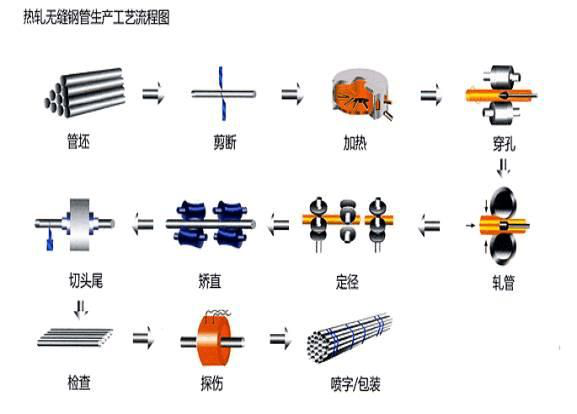

تتم عملية تصنيع الأنابيب الفولاذية الملحومة على النحو التالي:

أ. تحضير المواد الخام: اختيار كتل الصلب المناسبة، والتي لا تتطلب عيوبًا، ولا فقاعات، ولا شقوقًا على السطح.

ب. التسخين: تسخين كتلة الفولاذ إلى حالة درجة حرارة عالية، وتكون درجة الحرارة العامة للتسخين 1000-1200 درجة مئوية.

ج. التثقيب: تُثقب كتلة الفولاذ المُسخّنة في قالب أنبوبي باستخدام آلة ثقب. في هذه المرحلة، لم يكن القالب الأنبوبي قد اكتمل تشكيله بعد.

د. لف الأنابيب: يتم إرسال الأنبوب الفارغ إلى آلة لف الأنابيب لإجراء لفات متعددة لتقليل قطر الأنبوب وزيادة سمك الجدار، مع التخلص من الضغط الداخلي.

هـ. إعادة التسخين: قم بإعادة تسخين الأنبوب الملفوف الفارغ للتخلص من الإجهاد المتبقي الداخلي.

و. تحديد الحجم: يتم تشكيل الأنبوب الفولاذي أخيرًا من خلال آلة تحديد الحجم بحيث يتوافق قطر وسمك جدار الأنبوب الفولاذي مع المتطلبات القياسية.

ز. التبريد: تبريد الأنبوب الفولاذي المُشكل، وذلك عادةً باستخدام التبريد المائي أو التبريد الهوائي.

ح. التقويم: تقويم الأنبوب الفولاذي المبرد للتخلص من تشوه الانحناء.

1. فحص الجودة: إجراء فحص الجودة على الأنابيب الفولاذية النهائية، بما في ذلك فحص الحجم، وسمك الجدار، والصلابة، وجودة السطح، وما إلى ذلك.

أثناء عملية التصنيع، يجب ملاحظة النقاط التالية: أولاً، يجب ضمان جودة واستقرار المواد الخام؛ ثانياً، يجب التحكم في درجة الحرارة والضغط بشكل صارم أثناء عمليات الثقب واللف لتجنب الشقوق والتشوه؛ وأخيراً، يجب الحفاظ على استقرار واستقامة الأنبوب الفولاذي أثناء العملية.

4. مراقبة جودة الأنابيب الفولاذية الملحومة

من أجل ضمان جودة الأنابيب الفولاذية الملحومة، يجب التحكم في الجوانب التالية:

أ. المواد الخام: تُستخدم سبائك فولاذية عالية الجودة لضمان خلوّ السطح من العيوب والفقاعات والشقوق. وفي الوقت نفسه، من الضروري التأكد من أن التركيب الكيميائي والخواص الميكانيكية للمواد الخام تتوافق مع المتطلبات القياسية.

ب. عملية الإنتاج: يجب مراقبة كل مرحلة بدقة لضمان جودة مستقرة وموثوقة. وخاصةً أثناء عمليتي الثقب والدرفلة، يجب التحكم بدقة في درجة الحرارة والضغط لتجنب التشققات والتشوهات.

ج. الأبعاد: يُجرى فحص أبعاد الأنابيب الفولاذية الجاهزة للتأكد من مطابقة قطرها وسمك جدارها للمواصفات القياسية. يمكن استخدام أدوات قياس خاصة للقياس، مثل الميكرومتر، وأجهزة قياس سمك الجدار، وغيرها.

د. جودة السطح: إجراء فحص جودة سطح الأنابيب الفولاذية الجاهزة، بما في ذلك خشونة السطح، ووجود أي تشققات أو طيات أو عيوب أخرى. يمكن الكشف عن ذلك باستخدام الفحص البصري أو أجهزة اختبار متخصصة.

هـ. البنية المعدنية: يُجرى اختبار البنية المعدنية على الأنبوب الفولاذي النهائي للتأكد من مطابقته للمواصفات القياسية. عادةً، يُستخدم المجهر لفحص البنية المعدنية والتحقق من خلوها من العيوب المجهرية.

و. الخواص الميكانيكية: تُختبر الخواص الميكانيكية لأنابيب الفولاذ النهائية، بما في ذلك الصلابة، ومقاومة الشد، ومقاومة الخضوع، ومؤشرات أخرى. ويمكن استخدام آلات اختبار الشد وغيرها من المعدات لإجراء الاختبارات.

من خلال تدابير مراقبة الجودة المذكورة أعلاه، يمكن ضمان جودة الأنابيب الفولاذية الملحومة لتكون مستقرة وموثوقة، وتلبي احتياجات مجالات التطبيق المختلفة.

5. مجالات تطبيق الأنابيب الفولاذية الملحومة

تتمتع الأنابيب الفولاذية غير الملحومة بمجموعة واسعة من التطبيقات، بما في ذلك الجوانب التالية بشكل أساسي:

أ. صناعة البترول: تُستخدم في أنابيب آبار النفط، وخطوط أنابيب النفط، وخطوط الأنابيب الكيميائية في صناعة البترول. تتميز أنابيب الفولاذ غير الملحومة بخصائص القوة العالية، ومقاومة التآكل، ومقاومة درجات الحرارة العالية، مما يضمن التشغيل الآمن والمستقر لصناعة البترول.

ب. الصناعة الكيميائية: في الصناعة الكيميائية، تُستخدم الأنابيب الفولاذية الملحومة على نطاق واسع في مختلف أنابيب التفاعلات الكيميائية، وأنابيب نقل السوائل، وغيرها. بفضل مقاومتها القوية للتآكل، يمكنها مقاومة تآكل المواد الكيميائية المختلفة، مما يضمن سلامة وكفاءة الإنتاج في الصناعة الكيميائية.

أنابيب الفولاذ غير الملحومة هي فولاذ دائري ذو مقطع مجوف بدون أي درزات. تتميز بخصائص القوة العالية، ومقاومة التآكل، ومقاومة درجات الحرارة العالية والمنخفضة. وفقًا لعمليات التصنيع المختلفة، يمكن تقسيم أنابيب الفولاذ غير الملحومة إلى نوعين: أنابيب مدرفلة على الساخن وأنابيب مدرفلة على البارد. تُصنع الأنابيب المدرفلة على الساخن عن طريق تسخين كتل الفولاذ في درجات حرارة عالية للتثقيب والدرفلة والتبريد وغيرها من العمليات، وهي مناسبة لأنابيب الفولاذ ذات المقطع العرضي الكبير والمعقد؛ بينما تُصنع الأنابيب المدرفلة على البارد عن طريق الدرفلة على البارد في درجة حرارة الغرفة، وهي مناسبة لإنتاج أنابيب فولاذية ذات مقطع عرضي أصغر ودقة أعلى.

وقت النشر: ٢٨ نوفمبر ٢٠٢٣